Das Entmagnetisieren von ferromagnetischen Komponenten bringt in vielen industriellen Anwendungen Vorteile. Nachfolgend eine Auswahl von Einsatzgebieten mit kurzer Beschreibung.

Magnetische Anhaftung von Abrieb und Spänen:

Herstellungsprozesse erzeugen Produktionsreste, die sich an Bauteilen oder in Werkzeugen anheften bzw. verklemmen können. Wenn die betreffenden Teile höheren Restmagnetismus aufweisen, wird dieses Risiko verstärkt. Eine Büroklammer haftet beispielsweise an einer Oberfläche mit ca. 20…30A/cm Restmagnetismus. Grundsätzlich bewirkt ein doppelt so hoher Restmagnetismus eine ca. 4-fach höhere magnetische Anziehungskraft (quadratischer Zusammenhang). Jede Reduktion des Restmagnetismus bewirkt also bereits eine überproportionale Linderung der Problematik.

Bei folgenden Prozessen treten Schwierigkeiten verursacht durch magnetische Anhaftung von Produktionsresten, Partikeln verstärkt auf:

- Stanzen, Feinstanzen

- Späneabfuhr in CNC-Maschinen

- Läppen bzw. Honen

- Pulvermetallurgischen Prozessen

Technische Sauberkeit von Komponenten:

Bei der Produktion von metallischen Teilen werden feinste Kontaminationen wie Partikel, Flitter usw. generiert. Sobald kritische Oberflächen einen erhöhten Restmagnetismus aufweisen und die Kontaminationen ferromagnetische Eigenschaften zeigen, ist das Risiko von magnetischer Partikel-Anhaftung bereits bei Restmagnetismus über 4…5A/cm gegeben. Als Folge davon werden Teile nach der Reinigung nicht vollständig Partikelfrei und Restschmutz-Anforderungen werden nicht prozesssicher erfüllt. Bei Partikelgrössen kleiner als ca. 200μm muss sogar Restmagnetismus unter 4…5A/cm als potentielle Störgrösse betrachtet werden.

Lichtbogen-Schweissen:

Beim Lichtbogenschweissen (WIG, MIG, MAG usw.) wird Material durch den elektrisch mit Gleich- und/oder Wechselstrom erzeugten Lichtbogen abgeschmolzen. Dabei erzeugt bereits der Stromfluss selber ein Magnetfeld. Der Lichtbogen besteht im Wesentlichen aus elektrisch geladenen Teilchen, die unter der Einwirkung von magnetischen Feldern abgelenkt werden (Lorentzkraft). Diese Ablenkung des Lichtbogens (magnetische Blaswirkung) ist vor-allem bei automatisierten Schweissmethoden ein grosses Problem. Weitere Wirkungen von zu hohem Magnetismus sind Spritzerbildung und ungleichmässige Tropfenablösung.

Nicht selten weisen die zu verschweissenden Komponenten aus Stahl einen erhöhten Restmagnetismus auf, was wesentlich zum Problem zuträgt. Die Technologie des Schweissgerätes, die Masseführung, Stromstärken usw. sind weitere Parameter, welche instabile Lichtbögen begünstigen oder abschwächen. In vielen Fällen können die Schwierigkeiten aber durch die Entmagnetisierung der zu verschweissenden Komponenten eliminiert oder zumindest reduziert werden.

Je nach Schweissprozess liegt die Restmagnetismus-Zielgrösse um Probleme zu vermeiden, bei ca. 5 bis 30A/cm.

Elektronenstrahl-Anlagen:

Magnetismus wirkt auf die Elektronen im Elektronenstrahl (EB) und lenkt diese mittels Lorentzkraft ab. Man nutzt dies, um den Elektronenstrahl in Strahlanlagen in die gewünschte Richtung abzulenken und zu fokussieren. Sobald sich aber auf dem Weg des Elektronenstrahls unbekannte Magnetfelder befinden, wird der Elektronenstrahl unkontrolliert abgelenkt. Dies ist ein unerwünschtes Phänomen und führt zum Beispiel zu ungenauen EB-Schweissnähten oder unscharfen Bildern in REM-Mikroskopen.

In der Produktion ungewollt magnetisierte Bauteile als auch Anlagenkomponenten aus Stahl können zu Strahlablenkung führen. In diesen Fällen ist eine sorgfältige Entmagnetisierung der entsprechenden Teile von Vorteil oder sogar zwingend notwendig.

Beispiele:

- Bauteile vor dem EB-Schweissen oder Härten entmagnetisieren.

- Bestandteile von REM-Mikroskopen entmagnetisieren.

- Bestandteile von EB-Lithographie-Systemen entmagnetisieren.

- Entmagnetisieren von Gebäudeteilen, in denen hochsensible EB-Systeme eingesetzt werden.

Wirbelstrom-Sensoren:

Das Wirbelstrom-Prinzip wird in induktiven Sensoren und zur zerstörungsfreien Prüfung (ZfP) von elektrisch leitenden Materialien eingesetzt. Dabei wird in einer Spule ein magnetisches Wechselfeld einer bestimmten Frequenz erzeugt, und die Änderung der Spulen-Induktivität wird in Abhängigkeit vom geprüften Material ausgewertet. Alternativ gibt es Systeme die mit einer unabhängigen Sensorspule arbeiten, in der die induzierte Spannung detektiert wird. Mit dem Wirbelstrom-Verfahren lassen sich viele interessante Prüfinformationen über das Material ermitteln.

Die in der Spule induzierte Spannung hängt bei ferromagnetischem Material aber auch vom Restmagnetismus der zu prüfenden Oberfläche ab. Inhomogener Magnetismus auf der Oberfläche bewirkt bei einer relativen Bewegung von Sonde zur Prüffläche eine induzierte Spannung- und diese Spannung führt zu einer Fehlinterpretation des Signals (es wird zum Beispiel bei ZfP-Verfahren fälschlicherweise Schleifbrand oder ein Riss detektiert, nicht selten mit Pseudoausschuss-Quoten von über 10%).

Bei Wirbelstrom-basierten Condition-Monitoring Systemen für Turbinen, Kompressoren oder Pumpen (z.B. Bently-Nevada) ist aufgrund von magnetischen Spots auf der Welle der Signal-Orbit verrauscht.

Verbesserungen werden jeweils erzielt, wenn die betreffenden Prüfflächen vor dem Wirbelstrom-Verfahren geeignet entmagnetisiert werden.

Beschichtungsprozesse:

Galvanische- (Nickel, Chrom, KTL…) als auch CVD- /PVD-Verfahren reagieren sensibel auf Verschmutzungen sowie Restmagnetismus. Die Anhaftung von Feinpartikeln führt bei der Beschichtung zu Rauheit, „igeligen“ Teilen oder Abplatzern. Restmagnetismus kann zudem Einfluss haben auf den Schichtaufbau (Ionenablenkung u.A. durch Lorentzkräfte und/oder Anziehungskräfte auf paramagnetische Ionen im Oberflächen-Nahbereich). Das vorgängige Entmagnetisieren der Bauteile führt bei diesen Umständen zu deutlich stabileren Beschichtungsprozessen.

Magnetpulverprüfung (MT):

Bauteile mit stark verankerten Oberflächen-Restfeldern beeinträchtigen bei der Magnetpulverprüfung eine klare Rissanzeige bzw. führen zu Fehlanzeigen. Nicht alle Magnetisierungs- bzw. Entmagnetisierungsgeräte bieten die erforderlichen Leistungsreserven, um diese Restfelder ausreichend zu neutralisieren.

Nach der Prüfung werden die Teile normalerweise wieder entmagnetisiert. Bei vorangehender Gleichstrom-Magnetisierung bietet ein leistungsfähiger Entmagnetisierungsprozess mit hohen Feldstärken und Tiefenwirkung entscheidende Vorteile, um geforderte Restfeldstärken sicher zu unterschreiten.

Magnetostriktive Sensoren:

Sensoren mit magnetostriktivem Prinzip nutzen den physikalischen Effekt der minimalen Längenänderung von ferromagnetischem Material unter Einfluss von Magnetfeld, sowie der Änderung der magnetischen Permeabilität unter Einfluss von mechanischen Kräften (Zug/Druck).

Magnetostriktive Drehmomentsensoren, magnetostriktive Wegaufnehmer sowie magnetostriktive Kraftsensoren werden häufig in mechanische Systeme aus ferromagnetischem Stahl eingebaut. Dieser Stahl ist durch die üblichen Fertigungsverfahren oder sonstige Einflüsse mehr oder weniger stark magnetisiert, was die Funktion des Sensors u.U. beeinflussen kann.

Bereits sehr kleine Magnetfeldänderungen in der Grössenordnung des Erdmagnetfeldes können bei bestimmten magnetostriktiven Sensoren zu Signalschwankungen führen. Von entscheidender Bedeutung für die Signalqualität ist deshalb eine auf die Anwendung abgestimmte Entmagnetisierung der ferromagnetischen Bauteile, die im direkten Zusammenspiel mit dem Sensor stehen.

Weitere Anwendungen in der Entmagnetisierung

Entmagnetisieren von / zur:

- Kurbelwellen von Kompressoren, Wellen von Pumpen, Turbinen und Getrieben, um durch Magnetismus verursachte Lagerschäden zu vermeiden.

- Minimierung der Beeinflussung von Sensoren und Instrumenten (induktive Sensoren, Hallsensoren, Fluxgate-Magnetometer, Präzisionswagen etc.).

- Reduktion von Magnetokorrosion.

Es existieren unzählige weitere Fälle, in denen die Entmagnetisierung von ferromagnetischen Stahlteilen Vorteile bewirkt.

In vielen Fällen sind Wirkungen durch Magnetfelder in komplexen Verfahren nicht offensichtlich. Wir können hier unser Wissen und unsere Erfahrung zur Lösungsfindung gezielt einbringen.

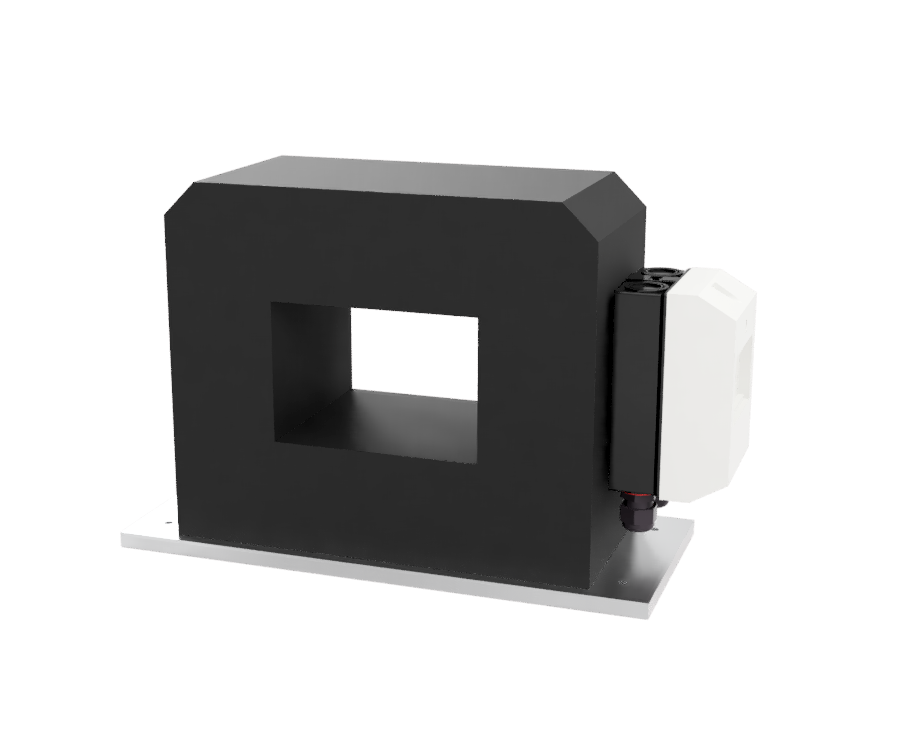

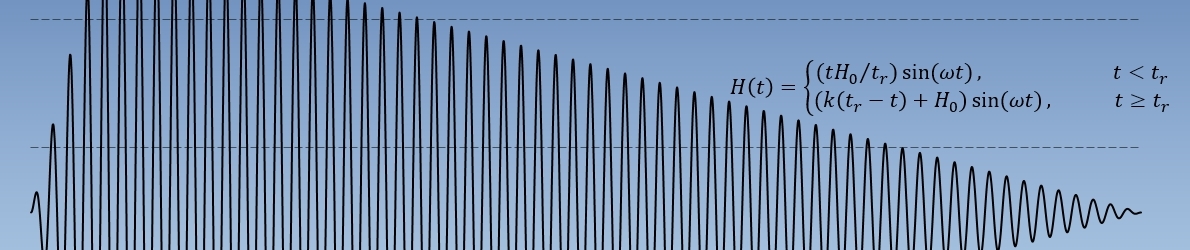

Produkte: